芳烃是重要的基本有机化工原料,主要包含苯、甲苯、二甲苯。其中,二甲苯中的对二甲苯(PX)大多数都用在生产精对苯二甲酸(PTA),进而生产聚酯(PET),构成了上下游紧密联系的PX–PTA–PET芳烃产业链。PET下游生产的涤纶、瓶片、薄膜等,慢慢的变成了人们生活不可或缺的必需品,具有庞大的产业规模和市场需求。

近10年来,随着民营聚酯头部企业持续发力入局炼油业务,通过后向一体化的发展的策略,实现产业链上下游一体化整合,我国已成为全世界第一大芳烃生产国。因此,有必要做好芳烃产业链发展研究,推动产业链高质量发展。

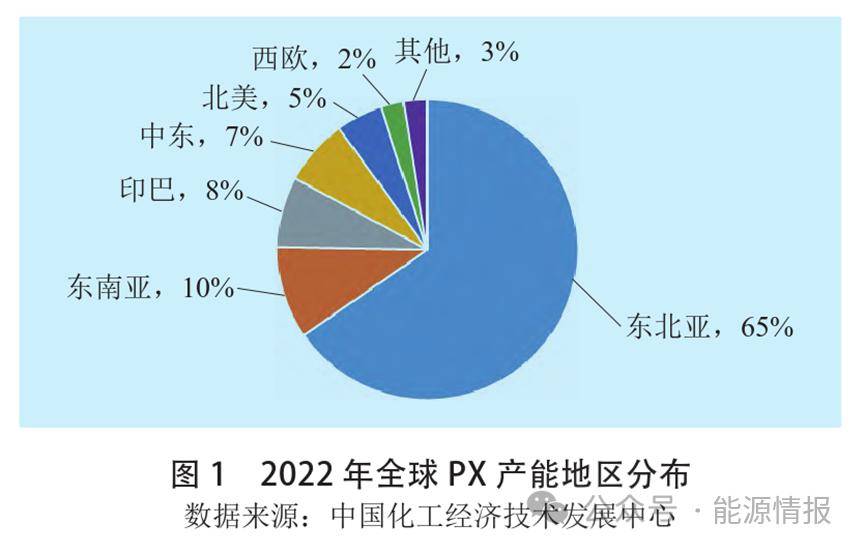

2022年,全球PX产能7317.7万吨/年,产量5477.8万吨。从地区分布来看,东北亚占据全球65%的产能分布,其次是东南亚、印巴、中东、北美和西欧(见图1)。

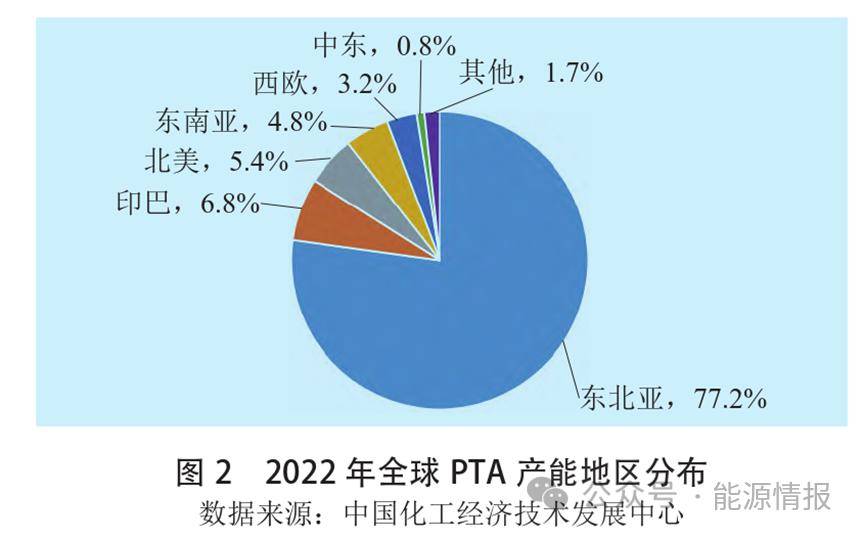

近10年来,全球PX产能持续扩张,2013年以来年均产能增速7%,新增产能大多分布在在亚洲,我国与四周的国家的市场之间的竞争更激烈。2022年,全球PTA产能达9701.3万吨/年,产量8223.7万吨。从地区分布来看,东北亚占据PTA产能主导地位,2022年,东北亚PTA产能占全球比重达77.2%,是全球PTA的生产和消费中心(见图2)。我国是全球最大的PTA生产国,预计未来5年全球PTA新增产能大多数来源于我国。

2022年,全球PET产能1.2亿吨/年,按产品形态划分,PET下游大宗产品最重要的包含聚酯纤维、聚酯瓶片、薄膜等。据相关报告数据显示,2021年,全球聚酯纤维产能8560万吨/年,因我国新装置不断投产,东北亚产能占比逐步提升,约占全球产能的77%,其次为印度,占9%,其余产能主要分布于东南亚、欧美和中东地区(见图3)。

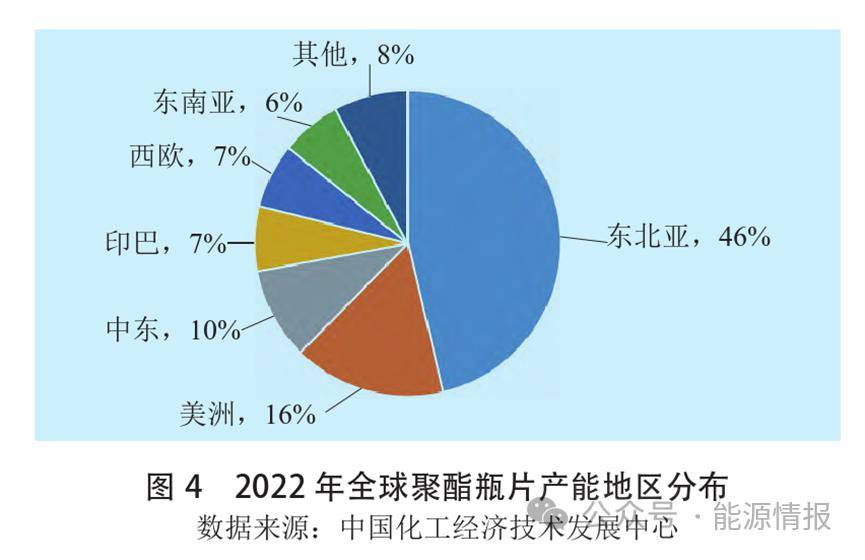

聚酯瓶片方面,2022年,全球产能3445.4万吨/年,其区域分布相对广泛,东北亚产能占比最高,达46%,其次是美洲、中东、印巴、西欧和东南亚地区(见图4)。2020—2024年,全球聚酯瓶片产能年均复合增长率为5.6%,我国预计达9.7%,将逐步提升在全球产能占比。

亚洲纺织工业发达,21世纪以来,芳烃产业链的发展由我国为代表的东北亚地区主导。自2000年以来,我国PET和PTA产能迅速增加,分别于2010年和2015年达到完全自给,由PET和PTA的净进口国转为净出口国。2019年以来,随着我们国家民营炼化一体化项目产能的集中释放,亚洲PX产能获得爆发式增长。而2020年至今,除我国外,海外基本无新增PX产能。

目前亚洲PX和PTA产能全球占比均已超过80%,聚酯纤维产能占比超90%,聚酯瓶片产能占比近60%。随着亚洲尤其是我国芳烃产业链竞争力的慢慢地加强,部分海外石化巨头,如BP已开始慢慢地剥离聚酯化工业务,转而聚焦清洁能源领域。

随着芳烃技术的慢慢的提升,生产装置规模日益大型化,全球PX单套规模大于60万吨/年的装置由2010年的19套增至2015年的40套,产能占比由36%增至57%,预计2025年将达到59套,产能占比提升至73%。2010年,全球单套规模大于100万吨/年的PTA装置仅有我国的大连逸盛和厦门翔鹭2套,产能占比仅7%;2015年已增至15套,产能占比升至35%;预计2025年将达36套,产能占比升至67%。大型装置的规模效应明显地增强了企业的竞争优势。

炼化一体化项目可以同时满足成品油、烯烃、芳烃的生产,通过实施“宜油则油、宜烯则烯、宜芳则芳”的原则,灵活匹配和优化资源利用。近几年,我国兴建的大型炼化一体化工厂,均配套了超大规模的PX装置,为保障最大化产出芳烃,采用全加氢型工艺流程,炼油部分配套建设大型高比例产出芳烃原料的蜡油深度加氢裂化、柴油加氢裂化装置,甚至配套采用催化汽油改质生产芳烃原料的装置,依托先进的技术和大型化、一体化优势,大大降低了运行成本和单位产能投资,提升企业抗风险能力,市场竞争力明显增强。

目前,芳烃联合装置的技术进步大多数表现在生产的全部过程中降低能耗物耗、提高资源的利用效率、降低投资等方面。甲苯歧化与烷基转移技术是芳烃联合装置中增产二甲苯的重要技术,创新大多数表现在重芳烃利用率的提高和通过组合工艺增强产品结构的灵活性。PX吸附分离技术进步大多数表现在吸附剂的迭代更新、双塔串联吸附分离改为单塔吸附分离和减少吸附床层、用甲苯解吸剂替代对二乙苯解吸剂等方面。PX结晶分离技术进步大多数表现在低温余热制冷技术、使用低能耗的晶体洗涤塔代替高耗能的离心机,并通过多组结晶器并联使PX结晶装置规模达到百万吨级以上。

近年来,PTA技术进步大多数表现在装置大型化和工艺流程优化,降低投资所需成本和运行成本,目前,PTA装置规模最大已达300万吨/年;优化操作条件和合理规划利用PX氧化反应热量以降低能耗物耗;采用新技术、新设备不断的提高安全环保水平。

近20年,PET技术进步大多数表现在研发钛系、铝系及酶类催化剂等替代锑系催化剂,避免重金属污染,减少生产的全部过程的环保风险,提高反应活性;采用包括熔体到树脂(MTR)技术、熔体液相增黏技术、高效预结晶和固相增黏技术、NG3工艺(瓶级PET生产技术)等新技术简化工艺流程,节省设备投资,降低能耗物耗并提高生产效率。

上述技术进展表明,为了更好的提高市场竞争力,芳烃产业链技术进步主要以节约能源、减少相关成本为主线,发展重点在于缩短和优化工艺流程,应用新工艺和催化剂以提高资源转化率以及生产装置大型化。

截至2022年底,我国PX产能达3494万吨/年,占世界总产能47.7%;PTA产能达7025万吨/年,占世界总产能72.4%;PET产能达7124万吨/年,占世界总产能59.0%;我国PX、PTA、PET生产能力均居世界首位,为做强做优我国芳烃产业链奠定了坚实的基础。2019年以来,以恒力石化、逸盛石化为代表的民营聚酯企业兴建的大型炼化一体化装置相继投产,从下游PET及纺丝向上游全力发展炼油–PX–PTA全产业链,降本效应显著,助推了我国芳烃产业链的发展,同时也提升了民营头部企业的市场线年,我国新增及计划新增的PTA产能3560万吨/年,其中上下游配套的PTA新产能占比达50%以上[6]。芳烃产业集中度的逐步的提升,进一步推高了行业壁垒和入局难度,也加快了落后产能的淘汰速度。

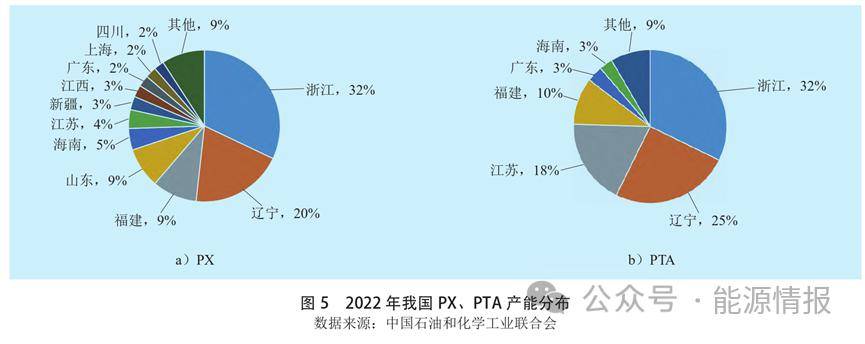

得益于经济发达程度和物流、消费市场等因素,我国芳烃产业链各生产环节大多分布在于东部沿海省份。2022年,我国PX产能区域分布相对广泛,浙江、辽宁、福建、山东4省占比较高;按区域分析,华东地区的产能占全国比重达64%,东北和华南地区占比分别达20%和7%,东部沿海省份产能占比达83%。2022年,我国PTA产能分布更加集中,浙江、辽宁、江苏、福建4省合计占全国比重达85%,东部沿海省份产能占比达95%(见图5)。

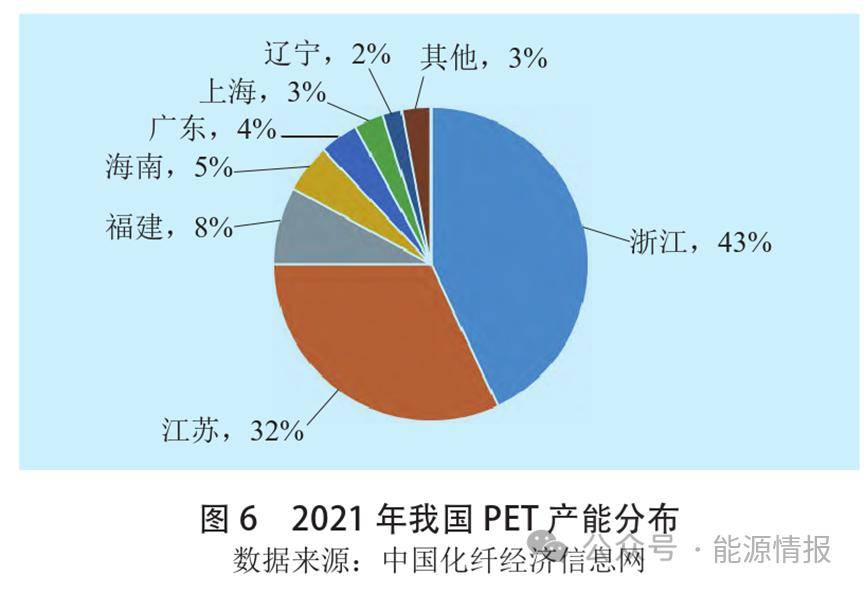

目前国内PET行业发展成熟,产业集中度已达较高水准。据中国化学纤维工业协会发布的2022年我国聚酯产量排名,前10名全部来自浙江和江苏,前30名中,浙江、江苏企业占比超2/3。2021年,浙江、江苏两省的PET产能占全国总产能75%(见图6),福建也是PET主要产地,占比8%,东部沿海省份产能占比达97%。

我国PX产能在经历了2010—2014年的第一轮扩能周期后,2015—2018年,由于环保原因、邻避效应等因素,增长一度停滞,2018年,我国PX对外依存度达到59.0%的最高点。2019年之后,随着民营炼化一体化项目投产,PX产量迅猛增长,由2017年的1015万吨增至2022年的2475万吨,对外依存度年年在下降,从2017年的58.8%下降至2022年的29.9%(见图7)。2023—2026年,我国仍将有超千万吨的新增产能投放,自给率将逐步提升(见表1)。

2015年,我国已实现PTA自主供给。2019年以来,随着民营聚酯企业积极向上游配套发展PTA原料生产,产量迎来爆发式增长,2022年,PTA产量达5312.93万吨,占全球总产量的64.6%。2023—2025年,我国仍将新增2870万吨/年PTA产能,年均复合增长率10%以上,增幅高于下游需求上涨的速度,供过于求将成为常态。

20世纪70年代,我国大规模引进聚酯纤维生产设备和技术,从20世纪90年代末至2000年初,我国PET产量迅速增加,逐步成为全世界最大PET生产国。2022年,我国PET产能同比增长7.0%,但产量仅为5670万吨,同比下滑1.1%,10年来首次出现负增长。2023年,我国仍将新增885万吨/年PET产能。随着下游纺织产业逐步向东南亚、印度等地区转移,地理政治学影响叠加经济下降带来的压力,PET产品内需外需均面临不确定性,产能过剩压力凸显。

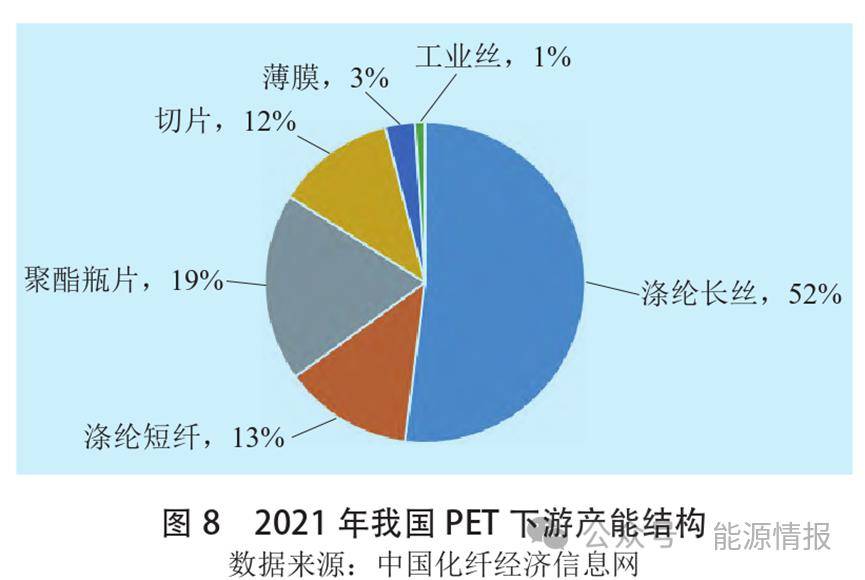

涤纶长丝是目前应用最为广泛的合成纤维,主要使用在于各类服装和装饰材料,2021年,我国涤纶长丝产能占PET产能比重达52%,是我国PET下游产能最大的产品(见图8),得益于纺织服装生产和进出口贸易的迅速增加,经过近20年的发展,我国已成为全世界最大的纺织生产和消费国。2021年,我国涤纶长丝产量达4286万吨,同比增长10.77%,预计未来几年仍处于扩能周期。目前,我国已成为涤纶长丝的主要出口国,2021年出口305.1万吨,同比增长11.20%。

近几年,我国持续推进汽柴油质量升级。2021年7月,北京市第六阶段车用汽柴油标准(简称京ⅥB标准)出台,汽柴油中芳烃含量、馏程等指标进一步严格。随着环保法规日益严苛,我国汽油将进一步控制烯烃、芳烃含量,通过调控馏程指标禁止C9以上重芳烃调入汽油,清洁柴油也将逐步降低总芳烃和多环芳烃含量,以减少PM颗粒物和NOx排放。汽油质量升级导致大量C9以上重芳烃从汽油池中释放,加之能源结构加快调整,我国成品油市场逐步萎缩及副产芳烃的乙烯工业持续发展,未来可供加工的芳烃资源将进一步增加。

国务院印发的《2030年前碳达峰行动方案》中明白准确地提出,到2025年国内原油一次加工能力控制在10亿吨以内,基本的产品产能利用率提升至80%以上。2022年,我国炼油能力已达9.2亿吨/年。近5年来,我国PX产能利用率为71%~77%,距产能利用率达到80%以上的要求仍有差距。应加强芳烃产业链布局的顶层设计,统筹优化存量芳烃资源,通过产能置换、易地搬迁、扩能改造等形式淘汰老旧装置、升级落后产能,因地制宜整合区域内芳烃产业链上中下游相关企业,提升产业集中度,增强芳烃产业链竞争力,促进产业链的新旧动能转换。

“双碳”目标下,我国能源结构加速转型,柴油消费已经达峰,汽油消费预计在“十四五”末期达峰。在此背景下,炼油企业纷纷快速推进“油转化”进程。为做好“减油增化”、高效利用重劣质芳烃资源,应加快推进芳烃产业链技术迭代创新,开发液相临氢异构化技术、裂解C9及以上重芳烃加氢裂解技术、催化柴油改质生产轻质芳烃技术、PX结晶分离新工艺、PX氧化反应及粗PTA加氢精制反应过程强化新技术、短流程PET技术,充分的利用芳烃资源,进一步降本增效,提升芳烃产业链竞争力。

近年来,我们国家新能源、医疗卫生材料和高端装备等产业加快速度进行发展,为PET下游产品高端化、差异化发展提供了市场空间,应加快高的附加价值、差异化的PET下游产品研制。建议重点研发太阳能背板膜用PET、风电叶片用PET泡沫芯材、医用采血管PET、阻燃PET等专用料;新一代瓶片、高黏聚酯柔性化生产等瓶用PET;轨道交通等用热塑性聚酯弹性体(TPEE)、PETG系列共聚酯等新型共聚酯;光学显示膜、MLCC离型基膜等聚酯薄膜产品。

芳烃产业链应快速推进节能降耗技术的开发和应用,优化能量梯级利用,加快淘汰“两高”产能,推广先进节能节水工艺和设备,推动清洁生产。对PET下游产品应推进绿色设计、绿色制造、回收再利用等技术的开发和应用。

2021年,国家发展和改革委印发的《“十四五”循环经济发展规划》中提出,要加强塑料垃圾分类回收和再生利用。当前,我国的PET瓶回收普遍采用瓶到涤纶纺织品的开环回收,仅回收1次,且PET的质量和价值随循环而下降;而闭环回收可提高循环利用次数,实现PET同等级回收,对于提升资源循环利用水平具备极其重大意义。随着未来国内食品级再生PET逐步放开,我国芳烃产业链下游企业应加快布局再生PET市场,加强有关技术研发投入,提升我国再生PET市场竞争力。

迈入新发展阶段,为满足人民美好生活和国防军工等各方面需求,推动国民经济高水平质量的发展,我国芳烃产业链应继续优化产业布局,提升先进产能占比,开发高的附加价值、高性能的下游产品,加快迈向全球产业链价值链中高端。

当前,一方面为实现“双碳”目标,石化工业亟需绿色低碳转型;另一方面,我国成品油市场逐步萎缩、油品品质衡量准则更加严苛已成必然趋势,加之副产芳烃的乙烯产业持续不断的发展,我国芳烃资源量将持续增加,芳烃产业链的发展面临机遇和挑战并存的局面。应加大科学技术创新投入,持续推进技术创新,提升装置节能降耗水平,推动资源循环利用,开发绿色低碳、高端化产品,努力实现我国芳烃产业链的高水平质量的发展。

上一篇:南大《Adv Mater》:根据不对称光伏级联的柔性高压(100V)发电设备